Erforschung vielfältiger Anwendungen, Leistungsdesign und nachhaltige Entwicklung von Kunststoffverpackungsboxen

Was sind die häufigsten Arten und Verwendungszwecke von Kunststoffverpackungsboxen?

Verpackungsboxen aus Polypropylen (PP).

Verpackungsboxen aus Polypropylen werden häufig in der Lebensmittel- und Pharmaindustrie verwendet. Ihre hohe Temperaturbeständigkeit, Bruchfestigkeit, Geruchsfreiheit und chemische Korrosionsbeständigkeit machen sie zuverlässig in den Bereichen saure oder alkalische Inhaltsstoffe, Babymilchpulver und Fast-Food-Boxen. Da PP-Materialien zudem mikrowellenerhitzbar sind, sind solche Verpackungskartons häufig als Lebensmittelbehälter konzipiert, die wiedererwärmt werden können. Die leichten Eigenschaften von PP-Verpackungskartons senken nicht nur die Transportkosten, sondern verringern auch den Widerstand beim Auspacken und verbessern so das Benutzererlebnis.

Verpackungsboxen aus Polyethylenterephthalat (PET).

Verpackungsboxen aus Polyethylenterephthalat verfügen über hervorragende Transparenz- und Barriereeigenschaften und werden daher häufig zum Verpacken von Produkten wie transparenten gekühlten Lebensmittel- und Getränkebechern verwendet. Wenn Verbraucher sich für Obst, Gemüse, frisch geschnittene Lebensmittel oder Kaltgetränke entscheiden, können sie durch PET-Boxen den Zustand des Inhalts klar beobachten. Gleichzeitig verfügt dieses Material über eine gute Barrierewirkung gegenüber Wasserdampf und Sauerstoff, was dazu beiträgt, die Frische der Zutaten zu verlängern. PET-Verpackungsboxen werden auch häufig in medizinischen oder experimentellen Zentren zur Aufbewahrung von Proben oder Kulturmedien verwendet, was für die Fernbeobachtung praktisch ist, ohne den Behälter öffnen zu müssen.

Verpackungsbox aus Polystyrol (PS).

Verpackungsboxen aus Polystyrol zeichnen sich durch hohe strukturelle Steifigkeit und geringes Gewicht aus und werden daher häufig in Fast-Food-Verpackungen, Kuchenschachteln, Tabletts für elektronische Teile und anderen Bereichen verwendet. PS-Materialien zeichnen sich durch niedrige Produktionskosten und stabile Formen aus und eignen sich für Einwegszenarien. Obwohl die Hitze- und Feuchtigkeitsbeständigkeit dieses Materials nicht so gut ist wie bei PP und PET, eignet es sich dennoch sehr gut für Anwendungen wie Mitnahmeboxen, Trockenwarenverpackungen und Aufbewahrungsboxen für elektronisches Zubehör, insbesondere in Verbraucherszenarien mit hohen Anforderungen an die Tragbarkeit.

Verpackungsbox aus Polyethylen (PE).

Verpackungsboxen aus Polyethylen sind flexibel, sicher und ungiftig und eignen sich für Szenen, die mit dem menschlichen Körper oder Lebensmitteln in Kontakt kommen, wie z. B. medizinische Verbandsboxen, Boxen für die Säuglingspflege und Boxen für tägliche chemische Proben. Da PE-Materialien eine gute Kältebeständigkeit und gute Schlagfestigkeit aufweisen, werden sie auch häufig für die Verpackung flüssiger oder körniger chemischer Reagenzien verwendet. PE-Materialien sind außerdem feuchtigkeitsbeständig und können zur Aufbewahrung flüssiger Toilettenartikel wie Shampoo und Duschgel verwendet werden, die bequem zu transportieren und leicht zu reinigen sind.

Biologisch abbaubare Kunststoffboxen

Mit der Verbesserung des Umweltbewusstseins gewinnen biobasierte abbaubare Materialien wie Polymilchsäure (PLA) zunehmend an Aufmerksamkeit. Diese Art von Material kann unter bestimmten Kompostierungsbedingungen abgebaut werden und seine Verpackungskartons werden im Allgemeinen in der Gastronomie zum Mitnehmen, als Getränkehalter für Kaltgetränke und als Verpackung für Bio-Lebensmittel in öffentlichen Supermärkten verwendet. Obwohl die Kosten höher sind als bei herkömmlichen Kunststoffen, halten biologisch abbaubare Kunststoffboxen im Zuge der Entwicklung eines umweltfreundlichen Konsums und als Reaktion auf politische Vorgaben nach und nach Einzug in Küchen und Supermärkte und koexistieren mit herkömmlichen Kunststoffprodukten.

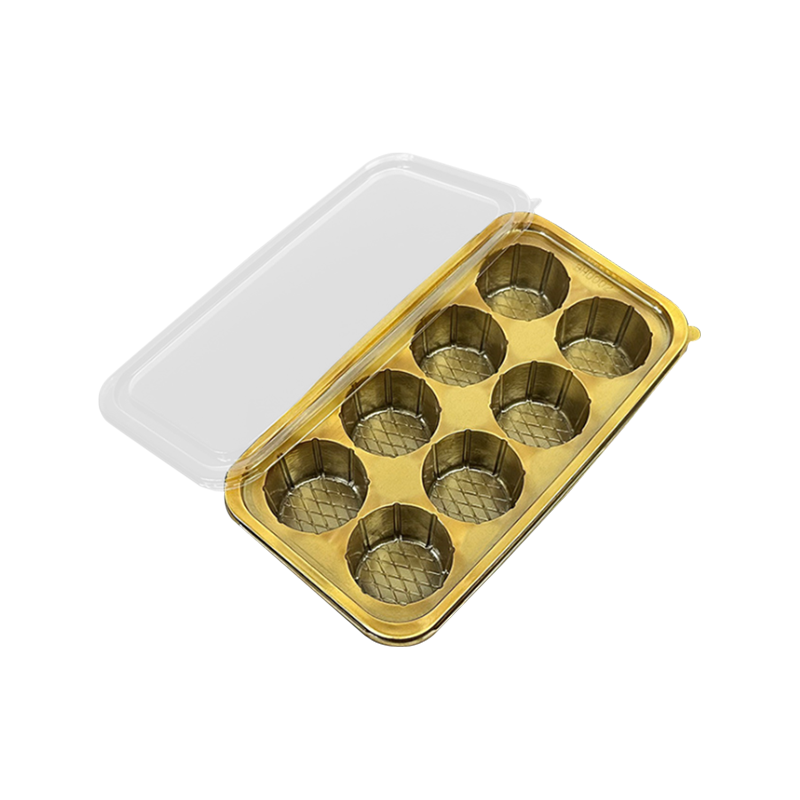

Flip-Top-, versiegelte und verschachtelte Strukturtypen

Verpackungsboxen aus Kunststoff weisen auch im konstruktiven Design unterschiedliche funktionale Eigenschaften auf. Das Flip-Top-Design eignet sich für die Aufbewahrung häufig geöffneter Lebensmittel oder Bürobedarf, während die versiegelte Struktur eher für medizinische Zwecke oder die Langzeitkonservierung geeignet ist, wodurch das Eindringen von Luft und Wasserdampf wirksam verhindert werden kann. Das verschachtelte Design konzentriert sich auf die Effizienz der Logistik. Die gleiche Serie von Verpackungsboxen kann Lagerplatz sparen und eignet sich für Lager-, Lieferketten- und wiederverwendbare Verpackungslösungen. Diese strukturellen Änderungen erhöhen nicht nur die Flexibilität der Verpackungsanwendungsszenarien, sondern verbessern auch den Bedienkomfort.

Spezifikationsanforderungen für Verpackungskartons in verschiedenen Nutzungsszenarien

Die Verpackungsspezifikationen können für verschiedene Szenarien definiert werden. Beispielsweise sollten für die Mikrowellenerwärmung hitzebeständige PP-Verpackungen gewählt werden; PET-Boxen eignen sich besser für gekühlte Bedingungen; Für Langstreckentransporte oder Umgebungen mit starken Vibrationen sollten dickere PE- oder hochbeständige PP-Materialien verwendet werden. Für Präsentationszwecke sollten PET-Boxen mit hoher Transparenz in Betracht gezogen werden. In Situationen mit hohen Umweltanforderungen können abbaubare Verpackungsboxen aus PLA-Materialien ausgewählt werden, um die Umweltbelastung zu verringern.

Der Einfluss von Anwendungsmerkmalen verschiedener Branchen auf Verpackungstypen

Kunststoffverpackungsboxen in der Lebensmittelindustrie müssen den Lebensmittelsicherheitsstandards entsprechen, z. B. ungiftig, säure- und alkalibeständig, leicht zu reinigen usw., und sind in der Regel mit Dichtungsdesigns ausgestattet, um die Frische zu verlängern. Die Pharmaindustrie legt Wert auf Sterilität, Feuchtigkeitsbeständigkeit und Dosierungskontrolle und wählt häufig PP- oder PE-Boxen mit geringem Fassungsvermögen. die Kosmetikindustrie legt Wert auf Optik und Lichtschutz und verwendet bunte oder beschichtete PET/PS-Boxen; Die Elektronikindustrie stellt hohe Anforderungen an Antistatik und Vibrationsschutz und verwendet häufig Komponentenpaletten aus PE oder Spezialkunststoff. Die Logistikbranche konzentriert sich stärker auf Druckfestigkeit, Stapelausnutzung und Haltbarkeit und konzentriert sich auf die Verwendung dickwandiger PP- oder PE-LCL-Boxen.

Vergleich verschiedener Kunststoffverpackungsboxen

Die folgende Tabelle fasst die Unterschiede in der Leistung und Verwendung von Kunststoffverpackungsboxen aus verschiedenen Materialien zum schnellen Nachschlagen und zur Auswahl zusammen:

| Kunststofftyp | Hauptmerkmale | Typische Anwendungsfälle |

| PP | Hitzebeständig, chemikalienbeständig | Mikrowellenbehälter, Babynahrungsboxen, Medikamentensets |

| PET | Transparent, gute Barriere | Tabletts für Frischwaren, Getränkedeckel, Probenbehälter |

| PS | Leicht, steif, kostengünstig | Backkartons, Tabletts für elektronische Komponenten, Deckel zum Mitnehmen |

| PE | Flexibel, schlagfest, lebensmittelecht | Medizinische Kits, Flüssigwaschmittel, Aufbewahrungsboxen |

| PLA | Biologisch abbaubar, kompostierbar | Umweltfreundliche Lebensmitteltabletts, Verpackungen für Bio-Produkte |

Verpackungsboxen aus Kunststoff spielen mit ihren unterschiedlichen Materialien, Strukturen und funktionalen Designs eine zentrale Rolle beim Schutz, der Präsentation, der Tragbarkeit und dem Schutz in verschiedenen Branchen. Bei der Auswahl der richtigen Kunststoffverpackung sollten Produkteigenschaften, Verpackungsanforderungen, Kostenbudget und Umweltstrategie umfassend berücksichtigt werden. Durch das Verständnis der Zusammenhänge verschiedener Materialien und Strukturen kann eine passende Verpackungslösung für das Produkt bereitgestellt werden, die nicht nur die funktionalen Anforderungen erfüllt, sondern auch wirtschaftliche und ökologische Ziele berücksichtigt.

Warum werden Verpackungsboxen aus Kunststoff im täglichen Leben häufig verwendet?

Stabile Materialeigenschaften erfüllen vielfältige Einsatzanforderungen

Verpackungsboxen aus Kunststoff weisen eine gute mechanische Festigkeit, Zähigkeit, Schlagfestigkeit und eine gewisse Hitzebeständigkeit auf, sodass sie wiederholtem Öffnen, Stapeln und Zusammendrücken im täglichen Gebrauch sowie Änderungen der unterschiedlichen Umgebungstemperaturen standhalten. Beispielsweise schneiden Boxen aus Polypropylen (PP) in puncto Hitzebeständigkeit gut ab und eignen sich für die Mikrowellenerhitzung; Polyethylenterephthalat (PET) hat eine hohe Transparenz und wird häufig für Kaltgetränkeverpackungen verwendet; und Polyethylen (PE) ist weich und kältebeständig und für die Tiefkühllagerung geeignet. Diese Vielfalt an Materialeigenschaften ermöglicht es Kunststoffverpackungen, sich an komplexe Einsatzbedingungen in verschiedenen Szenarien wie zu Hause, im Büro, im Supermarkt und im Transportwesen anzupassen.

Gute Kostenkontrolle, geeignet für Großserienfertigung

Ein weiterer gemeinsamer Vorteil von Verpackungsboxen aus Kunststoff besteht darin, dass ihre Rohstoff- und Verarbeitungskosten relativ niedrig sind und mit ausgereiften Produktionstechnologien wie Formspritzguss und Thermoformen Verpackungsprodukte mit einheitlichen Spezifikationen in großen Mengen und schnell hergestellt werden können. Diese hohe Effizienz und die niedrigen Kosten machen es zu einer äußerst wirtschaftlichen Anpassungsmöglichkeit in der schnelldrehenden Konsumgüterindustrie und der Lieferung zum Mitnehmen. Beispielsweise können Einweg-Lebensmittelboxen aus Kunststoff in großen Mengen an Catering-Lieferplattformen geliefert werden, wodurch die Verpackungskosten effektiv kontrolliert und gleichzeitig eine bequeme Verwendung gewährleistet wird. Im Vergleich zu Metallll-, Glas- und Papierverpackungen bieten Kunststoffboxen deutliche Gesamtvorteile in Bezug auf Produktionseffizienz und Stückkosten.

Bequem zu bedienen, Verbesserung der Lebenseffizienz

Im täglichen Leben erfreuen sich Verpackungsboxen aus Kunststoff aufgrund ihrer Leichtigkeit, Unzerbrechlichkeit und flexiblen Öffnungs- und Schließmethoden bei Anwendern allgemein großer Beliebtheit. Ob zur Lebensmittelaufbewahrung in der Küche oder zur Aufbewahrung von Kleinigkeiten im Büroumfeld, Verpackungsboxen aus Kunststoff bieten hohen Komfort. Einige Designs verfügen über Funktionen wie Klappdeckel, Druckknöpfe, Schubladen und Trennwände, um unterschiedlichen Speicheranforderungen gerecht zu werden. Kunststoffboxen mit starken Versiegelungseigenschaften tragen dazu bei, die Haltbarkeit von Lebensmitteln oder Gegenständen zu verlängern und das Eindringen von Staub, Wasserdampf oder Insekten zu verhindern. Der Komfort dieser Art von Verpackung erstreckt sich vom privaten bis zum gewerblichen und industriellen Gebrauch und bietet einen breiten praktischen Nutzen für die Verbesserung der Lebens- und Arbeitseffizienz.

Vielfältige Strukturen zur Anpassung an unterschiedliche Nutzungsszenarien

Der konstruktive Aufbau von Verpackungsboxen aus Kunststoff ist äußerst flexibel. Es kann je nach funktionalem Bedarf in runden, quadratischen, vieleckigen oder individuellen Formen hergestellt werden und kann auch mit Details wie mehrschichtigen Trennwänden, Verschachtelungen, Schiebern oder Griffen ausgestattet werden. In der Lebensmittelindustrie sind Lunchboxen, Gewürzdosen und Obstkisten aus Kunststoff mit unterschiedlichen Spezifikationen entstanden; in der Eisenwarenindustrie werden Werkzeugaufbewahrungsboxen mit Trennwänden zur Klassifizierung von Schrauben und Teilen verwendet; In der Schönheitsindustrie werden Kosmetika oder Hautpflegeprodukte häufig in durchscheinenden Kunststoffhüllen verpackt, um den Präsentationseffekt zu verstärken. Diese strukturelle Flexibilität bietet vielfältige Anwendungslösungen für verschiedene Branchen und bietet den Verbrauchern außerdem Komfort und Auswahlmöglichkeiten.

Einfach zu drucken und zu dekorieren, verbessert die Markenkommunikation

Die Oberfläche von Verpackungsboxen aus Kunststoff kann mit einer Vielzahl von Verfahren wie Siebdruck, Thermotransfer, Heißprägen, Galvanisieren usw. bedruckt werden, was sich für die Präsentation von Markenmustern, Gebrauchsanweisungen, Barcodes und anderen Inhalten eignet. Bei kommerziellen Verpackungen verbessern diese Musterinformationen nicht nur die Wiedererkennung des Produkts, sondern steigern auch die visuelle Kommunikationskraft der Marke. In Supermarktregalen beispielsweise locken Lebensmittel oder Produkte in transparenten Kunststoffboxen die Verbraucher durch die Verpackungspräsentation intuitiver an, während das auf der Verpackungsoberfläche aufgedruckte Logo und Farbdesign eine doppelte Rolle als ergänzende Anleitung und Marketingförderung spielt. Besonders wichtig ist diese Verpackungsmethode in den Bereichen Fast Moving Consumer Goods und E-Commerce-Verpackungen.

Recycelbar und teilweise recycelbar, wodurch Abfall reduziert wird

Obwohl Kunststoffverpackungen schon immer ein Anliegen des Umweltschutzes waren, gibt es in der Realität immer noch eine große Anzahl von Verpackungskartons, die wiederverwendet oder recycelt werden können. Viele Familien entscheiden sich dafür, dicke Aufbewahrungsboxen aus Kunststoff für die Organisation von Kühlschränken, Kleidung oder Schreibwaren zu recyceln. Im industriellen Bereich bestehen Logistik-Wendeboxen meist aus PP-Material und werden über viele Jahre hinweg immer wieder verwendet; In der Gastronomiebranche stellen einige gehobene Imbissbuden ebenfalls auf wiederverwertbare Lunchboxen aus Kunststoff um, um Abfall zu reduzieren. Insbesondere die in den letzten Jahren auf den Markt gekommenen Verpackungsmaterialien aus erneuerbaren Kunststoffen (wie rPET, rPP) haben eine neue Entwicklungsrichtung für den Umweltschutzweg von Kunststoffverpackungsboxen vorgegeben.

Breite Anwendungsbranchen und häufiger täglicher Kontakt

Verpackungsboxen aus Kunststoff sind in einer Vielzahl von Branchen tätig, darunter Lebensmittel, Medizin, Kosmetik, Elektronik, Bekleidung, Logistik, Einzelhandel und andere Bereiche. Im Familienleben handelt es sich bei Lebensmittelboxen im Kühlschrank, Küchengewürzboxen, Flaschenverschlüssen für die Badezimmerreinigung, Aufbewahrungsboxen für Kinderspielzeug usw. meist um Kunststoffprodukte; Am Arbeitsplatz werden häufig auch Aktenboxen, Teileboxen und Präsentationsboxen verwendet. Aufgrund ihrer Anpassungsfähigkeit an verschiedene Einsatzszenarien sind Verpackungsboxen aus Kunststoff aus dem täglichen Leben der Menschen nicht mehr wegzudenken. Sein universeller Einsatz basiert auf der Abstimmung von Funktionen und tatsächlichen Bedürfnissen.

Gängige Typen und entsprechende Eigenschaften von Kunststoffverpackungsboxen

Zum besseren Verständnis finden Sie im Folgenden einen Überblick über die Funktionseigenschaften und Einsatzgebiete von Verpackungsboxen aus unterschiedlichen Kunststoffmaterialien:

| Materialtyp | Hauptmerkmale | Allgemeine Anwendungen |

| PP (Polypropylen) | Hitzebeständig, säure- und laugenbeständig, mikrowellengeeignet | Lebensmittelbehälter, Medikamentendosen, Lunchboxen |

| PET (Polyethylenterephthalat) | Hohe Transparenz, gute Luftdichtheit | Kaltgetränkebecher, Obst- und Gemüseboxen, Displayboxen |

| PE (Polyethylen) | Flexibel, schlagfest, kältestabil | Gefrierbeutel, Flüssigwaschmittelbehälter, medizinische Aufbewahrungsboxen |

| PS (Polystyrol) | Hohe Steifigkeit, geringes Gewicht, geeignet für die Einwegformung | Kuchenschachteln, Fast-Food-Deckel, elektronische Tabletts |

| PLA (Polymilchsäure) | Biologisch abbaubar, umweltfreundlich | Bio-Lebensmittelverpackungen, umweltfreundliche Take-Away-Behälter |

Der Grund dafür, dass Kunststoffverpackungen im täglichen Leben häufig vorkommen, liegt darin, dass sie ein umfassender Ausdruck von Materialstabilität, Wirtschaftlichkeit, Verarbeitungsflexibilität und Komfort sind. Durch kontinuierliche Designoptimierung und Funktionserweiterung sind Verpackungsboxen aus Kunststoff nicht mehr nur einfache Aufbewahrungswerkzeuge, sondern auch ein wichtiger Träger für die tägliche Verwaltung, Informationsdarstellung und Markenkommunikation. Vor dem Hintergrund immer offensichtlicherer Trends im materiellen Umweltschutz wird sich die Gestaltung von Kunststoffverpackungsboxen in Zukunft stärker auf Recyclingfähigkeit und Wiederverwendungsfunktionen konzentrieren, um das Ziel einer nachhaltigen Entwicklung zu erreichen.

Was ist der Unterschied zwischen Verpackungsboxen aus Kunststoff und Verpackungsboxen aus anderen Materialien?

Unterschiede in der Materialstruktur

Verpackungsboxen aus Kunststoff bestehen hauptsächlich aus synthetischen Polymeren wie Polypropylen (PP), Polyethylen (PE), Polyethylenterephthalat (PET) usw. Diese Materialien zeichnen sich durch geringes Gewicht, Flexibilität, Wasserdichtigkeit usw. aus und die Struktur kann transparent oder undurchsichtig, dünnwandig oder verdickt gestaltet werden. Papierverpackungen basieren auf Naturfasern, haben eine weiche Textur und sind leicht feuchtigkeitsempfindlich. Verpackungsboxen aus Metall basieren in der Regel auf Aluminium oder Weißblech und zeichnen sich durch hohe Festigkeit und gute Versiegelungsleistung aus. Glasverpackungen verwenden Silikat als Rohstoff mit chemischer Stabilität und guten Barriereeigenschaften.

Unterschiede im Produktionsprozess und in den Formmethoden

Die Herstellung von Kunststoffverpackungsboxen basiert hauptsächlich auf Spritzguss, Blasformen, Thermoformen und anderen Methoden, mit denen Produkte verschiedener Formen schnell in Massenproduktion hergestellt werden können. Papierverpackungen bilden durch Papierverarbeitungsprozesse wie Stanzen, Kleben und Prägen eine Struktur, während bei Metallverpackungen Metallumformungstechnologien wie Stanzen, Strecken und Schweißen zum Einsatz kommen. Glasverpackungen erfordern Hochtemperaturschmelzen und Formenblasen oder -pressen. Unterschiedliche Verarbeitungsmethoden bestimmen die Formflexibilität, die Produktionskosten und den Herstellungszyklus verschiedener Arten von Verpackungsschachteln.

Unterscheidung zwischen Nutzungsfunktionen und anwendbaren Szenarien

Verpackungsboxen aus Kunststoff werden aufgrund ihrer wasserbeständigen, ölbeständigen und leichten Eigenschaften häufig in alltäglichen Konsumgütern wie Lebensmitteln, täglichen Chemikalien und Medikamenten verwendet. Sie eignen sich besonders für Einsatzszenarien, die eine Abdichtung, Feuchtigkeitsbeständigkeit sowie ein bequemes Öffnen und Schließen erfordern. Papierverpackungen werden meist für die Verpackung von Trockenlebensmitteln, Geschenken oder schnelldrehenden Konsumgütern verwendet und sind optisch ausdrucksvoller gestaltet. Metallverpackungen eignen sich für Produkte, die eine hochfeste Versiegelung und eine lange Haltbarkeit erfordern, wie z. B. Konserven, Chemikalien usw. Glasverpackungen werden häufig für hochwertige Getränke, Gewürze oder Kosmetika verwendet, wobei Korrosionsbeständigkeit und visuelle Transparenz im Vordergrund stehen.

Unterschied in Gewicht und Transportkomfort

Verpackungskartons aus Kunststoff sind viel leichter als andere Materialien, was Transportkosten und Logistikaufwand reduzieren kann. Bei gleichen Volumenverhältnissen ist das Gewicht von Metall und Glas deutlich höher als das von Kunststoff, Papierverpackungen liegen im Mittelfeld. Der Gewichtsunterschied wirkt sich nicht nur auf die Fracht aus, sondern auch auf den allgemeinen Bewegungskomfort und die Verpackungssicherheit des Produkts.

Vergleich von Umwelteigenschaften und Recyclingfähigkeit

Die Umweltschutzaspekte von Kunststoffverpackungen haben in den letzten Jahren große Aufmerksamkeit erfahren. Obwohl die meisten Kunststoffe recycelbar sind, wird die tatsächliche Recyclingquote durch das Klassifizierungssystem und die Verarbeitungskapazität begrenzt. Papierverpackungen sind unter natürlichen Bedingungen leichter abbaubar und das Recyclingsystem ist relativ ausgereift. Metallverpackungen können mit einer hohen Recyclingquote mehrfach recycelt und wiederverwendet werden. Obwohl Glasverpackungen wiederverwendet oder recycelt werden können, sind sie zerbrechlich und verursachen hohe Transportkosten, die viele Ressourcen verbrauchen. Die Nachhaltigkeit verschiedener Verpackungsmaterialien in der Umwelt zeigt die folgende Tabelle:

| Materialtyp | Abbaubarkeit | Recycling-Verfügbarkeit | Energieverbrauch für Recycling |

| Kunststoff | Niedrig (je nach Typ) | Mittel (von der Infrastruktur betroffen) | Mäßig |

| Papier | Hoch | Hoch | Niedrig |

| Metal | Nicht abbaubar | Sehr hoch | Hoch (but efficient over cycles) |

| Glas | Nicht abbaubar | Hoch | Hoch (due to melting requirements) |

Analyse der Unterschiede in der Kosten- und Produktionseffizienz

Die Stückkosten von Verpackungsboxen aus Kunststoff sind in der Regel niedrig, insbesondere bei der Massenproduktion. Der Produktionsprozess ist hochautomatisiert und hat einen kurzen Zyklus, was für den schnelllebigen modernen Verbrauchermarkt geeignet ist. Der Preis für Papierverpackungsmaterialien ist relativ stabil und leicht zu verarbeiten, für hohe Festigkeitsanforderungen jedoch nicht ideal. Die Material- und Verarbeitungskosten von Metall- und Glasverpackungen sind im Allgemeinen hoch, insbesondere Glas erfordert eine Hochtemperaturbehandlung und verbraucht viel Energie.

Verpackungsästhetik und Markenpräsentationseffekt

Kunststoffverpackungen können durch Formpressen hergestellt werden, um komplexe Strukturen zu schaffen, und können außerdem eine hohe Transparenz erreichen, um den Produktkörper anzuzeigen. Mit moderner Drucktechnik können auch Muster auf Kunststoffoberflächen gestaltet werden. Papierverpackungen sind hinsichtlich des Oberflächendrucks und des strukturellen Designs flexibler und eignen sich für Markenwerbung, die eine Verpackungsästhetik erfordert. Metallverpackungen werden häufig verwendet, um die Produktsicherheit und den Retro-Stil hervorzuheben, während Glasverpackungen durch Textur und Glanz ein hochwertiges Erscheinungsbild erzeugen. Im Folgenden finden Sie eine Zusammenfassung der Unterschiede zwischen verschiedenen Verpackungen hinsichtlich der visuellen Präsentation der Marke:

Unterschiede in der Sicherheit und Dichtungsleistung

Im Hinblick auf die Verpackungsversiegelung können Kunststoffverpackungen durch Heißsiegeln, Schnappen, Spiralen usw. gute Versiegelungseffekte erzielen und eignen sich für Produkte mit bestimmten Frischeanforderungen. Für die Außenverpackung werden meist Papierverpackungen verwendet, wobei zur Verstärkung der Versiegelungswirkung eine Innenfolie aus Kunststoff oder eine Metallfolie eingesetzt wird. Metallverpackungen verfügen über eine hohe Luftdichtheit und eine Korrosionsschutzbehandlung, die für Produkte mit hohen Anforderungen an die Versiegelung geeignet ist. Obwohl Glasverpackungen über starke Versiegelungseigenschaften verfügen, kann das Produkt nach Aufbrechen der Versiegelung leicht verderben und es besteht die Gefahr eines Bruchs.

| Material | Fähigkeit zur Oberflächengestaltung | Transparenz | Textur-Appeal |

| Kunststoff | Mäßig to high | Optional | Glatt |

| Papier | Sehr hoch | Undurchsichtig | Natürlich/faserig |

| Metal | Niedrig to moderate | Undurchsichtig | Massiv/metallisch |

| Glas | Niedrig (label-based) | Hoch | Glänzend |

Verbraucherakzeptanz und tatsächliche Nutzungserfahrung

Kunststoffverpackungen sind aufgrund ihrer Leichtigkeit, einfachen Öffnung und Wasserdichtigkeit bei Verbrauchern bekannt und akzeptiert und eignen sich besonders für einen schnelllebigen Lebensstil. Papierverpackungen haben ein umweltfreundlicheres Image und werden stärker in der nachhaltigen Befürwortung unterstützt. Metallverpackungen sind einzigartig, da sie selten im täglichen Konsum vorkommen und häufig mit funktionalen Produkten kombiniert werden. Glasverpackungen eignen sich aufgrund ihrer hohen Transparenz und Textur für Anlässe, bei denen das visuelle Erlebnis von Lebensmitteln und Getränken im Vordergrund steht.

Anwendungsbereichsübergreifend und Auswahlgrundlage

In manchen Anwendungsszenarien können sich Verpackungen aus unterschiedlichen Materialien ergänzen oder ersetzen. Beispielsweise können bei Lebensmittelverpackungen Kunststoffboxen verwendet werden, um die Versiegelung zu verbessern, oder Papierboxen, um das Erscheinungsbild zu verbessern. Im Bereich der Kosmetikverpackungen können für hochwertige Essenzen Glasflaschen verwendet werden, während für Tagescremes Kunststofftuben zum Einsatz kommen. Metallboxen werden nach und nach in hochwertigen Tee- oder Funktionsgetränken eingesetzt. Die endgültige Materialauswahl hängt oft von Produkteigenschaften, Transportbedürfnissen, Markenpositionierung und Benutzergewohnheiten ab.

Der Unterschied zwischen Verpackungsboxen aus Kunststoff und Verpackungsboxen aus anderen Materialien spiegelt sich in vielen Aspekten wie Struktur, Funktion, Kosten, Umweltschutz, Sicherheit und Vision wider. Jedes Material hat seine Anwendungsszenarien und Zielmärkte und sollte in tatsächlichen Anwendungen in Kombination mit den Produkteigenschaften sinnvoll ausgewählt werden. Mit der Entwicklung der Technologie und der Stärkung von Umweltschutzkonzepten werden zukünftige Verpackungslösungen vielfältiger und individueller und werden die Leistungsoptimierung und koordinierte Entwicklung verschiedener Verpackungsmaterialien weiter vorantreiben.

Welche Designüberlegungen gibt es bei Verpackungsboxen aus Kunststoff im Hinblick auf Druckfestigkeit und Verformungsbeständigkeit?

Der Einfluss der Materialauswahl auf den Druckwiderstand

Der Druck- und Verformungswiderstand von Kunststoffverpackungsboxen hängt zunächst von der Art der ausgewählten Materialien und ihren Eigenschaften ab. Zu den häufig verwendeten Kunststoffmaterialien gehören Polypropylen (PP), Polystyrol (PS), Polyethylen hoher Dichte (HDPE), Polyethylenterephthalat (PET) usw. Verschiedene Kunststoffe weisen unterschiedliche Steifigkeit, Hitzebeständigkeit und Schlagzähigkeit auf, die einen erheblichen Einfluss auf die Gesamtstrukturfestigkeit haben. Im Allgemeinen weisen HDPE und PP eine gute Druckbeständigkeit auf, während PET nach dem Formen eine gute Formstabilität beibehalten kann. Auch Parameter wie Kristallinität, Molekülanordnung und Molekulargewicht des Materials wirken sich direkt auf dessen Verformungswiderstand aus. Designer müssen geeignete Materialien entsprechend dem spezifischen Verpackungsinhalt und -zweck auswählen.

Die Bedeutung der Gestaltung der Wandstärkenverteilung

Während des Formprozesses von Verpackungsboxen aus Kunststoff ist die Gleichmäßigkeit der Wandstärkenverteilung einer der Schlüsselfaktoren für die Druckfestigkeit. Wenn die Wandstärke ungleichmäßig ist, kommt es an den Schwachstellen während des Kraftvorgangs zu Spannungskonzentrationen, was zu lokalen Verformungen oder Rissen führt. Durch eine sinnvolle Gestaltung des Wandstärkegradientenbereichs, wie z. B. die Verdickung der Ecken, des Bodens, der Abdeckungskante und anderer spannungsanfälliger Teile, können äußere Spannungen effektiv verteilt und die Gesamtstabilität verbessert werden. Gleichzeitig kann der Einsatz einer Finite-Elemente-Analyse (FEA)-Software zur Simulation des Verformungstrends unter verschiedenen Spannungszuständen auch dazu beitragen, die Wanddickenstruktur zu optimieren und die Tragfähigkeit im tatsächlichen Einsatz zu verbessern.

Synergie zwischen strukturellen Verstärkungsrippen und Formdesign

Verstärkungsrippen sind ein wichtiges strukturelles Mittel zur Verbesserung der Druckleistung von Kunststoffverpackungsboxen. Durch das Anbringen von Verstärkungsrippen an den Seitenwänden, am Boden oder am Deckel des Kofferaufbaus ist es nicht nur möglich, die lokale Druckfestigkeit zu verbessern, sondern auch die Gesamtstruktursteifigkeit zu erhöhen, ohne die Materialkosten zu stark zu erhöhen. Neben der Gestaltung der Verstärkungsrippen bestimmt auch die Formstruktur selbst den Verformungswiderstand des Verpackungskartons. Beispielsweise haben gewölbte oder vieleckige Konstruktionen eine höhere Extrusionsfestigkeit als flache Konstruktionen, während Konstruktionen mit abgerundeten Ecken Stöße besser abfedern können als rechte Winkel. Die folgende Tabelle vergleicht die Auswirkungen verschiedener Strukturdesigns auf die Druckleistung:

| Strukturelles Merkmal | Beschreibung | Kompressionswiderstandsstufe |

| Flache Wände | Standardmäßige vertikale Wände | Mäßig |

| Verstärkte Rippen | Erhöhte Linien auf Oberflächen | Hoch |

| Gewölbte Deckel oder Böden | Gekrümmte Oberflächen | Hoch |

| Abgerundete Ecken | Reduzierte scharfe Belastungspunkte | Mäßig to high |

| Konische Seiten | Leichter Winkel zwischen Sockel und Wand | Mittel |

Einfluss des Formprozesses auf die Stabilität

Verschiedene Kunststoffformverfahren wirken sich auf die endgültigen mechanischen Eigenschaften des Produkts aus. Durch Spritzgießen können hochpräzise und hochkonsistente Produktstrukturen erzielt werden, die für Verpackungsschachteln mit komplexen Formen und verstärkten Designs geeignet sind. Das Thermoformen eignet sich zwar besser für dünnwandige Behälter, das fertige Produkt weist jedoch eine relativ geringe Festigkeit auf. Blasformen wird hauptsächlich für Flaschenprodukte verwendet und es ist schwierig, die Wandstärke während des Formprozesses zu kontrollieren. Bei der Konstruktion ist es notwendig, Produktverwendung, Kostenkontrolle und erforderliche Festigkeit zu kombinieren und das Formverfahren sinnvoll auszuwählen, um die Druckfestigkeit und Verformungsbeständigkeit sicherzustellen und gleichzeitig die Nutzungsanforderungen zu erfüllen.

Design der internen Stützstruktur der Verpackungsbox

In einigen Anwendungsszenarien kann zur Verbesserung der Gesamttragfähigkeit des Verpackungskartons seine Verformungsbeständigkeit durch Hinzufügen einer inneren Struktur verbessert werden. Beispielsweise wird bei Lebensmittelverpackungen die Gesamtspannungsverformung des Kartonkörpers häufig durch die Mittelwand, die Querstrebe und andere Strukturen gebremst. Bei industriellen Verpackungskartons, die in mehreren Lagen gestapelt werden müssen, können auch eingebettete Schalen oder Bodenverstärkungsrillen angebracht werden, um die Steifigkeit des Kartonkörpers zu verbessern. Obwohl diese Art von Design die Komplexität der Struktur erhöht, ist sie sehr effektiv zum Schutz hochwertiger oder zerbrechlicher Produkte.

Teststandards unter verschiedenen Druckszenarien

Um die Druckfestigkeit von Kunststoffverpackungsboxen in tatsächlichen Anwendungen zu überprüfen, verwendet die Industrie häufig verschiedene Prüfstandards und -methoden, wie z. B. Drucktests unter statischer Belastung, Falltests, Verformungs-Rückpralltests usw. Verpackungsprodukte mit unterschiedlichen Verwendungszwecken entsprechen unterschiedlichen mechanischen Testanforderungen. Bei Lebensmittelverpackungen wird beispielsweise Wert darauf gelegt, dass sie Druck ohne Verformung in kurzer Zeit standhalten können, während bei Industrieverpackungen mehr Wert auf die Fähigkeit gelegt wird, die Form auch bei langfristiger Stapelung beizubehalten. Übliche Kompressionstestdaten sind wie folgt:

| Testtyp | Schlüsselparameter | Typischer Bereich für Kunststoffboxen |

| Statische Komprimierung | Maximale vertikale Kraft (N) | 100–1000 N je nach Größe |

| Falltest | Fallhöhe ohne Bruch (cm) | 60–120 cm |

| Verformungswiederherstellung | Wiederherstellung nach Aufhebung der Gewalt (%) | ≥85 % |

Designüberlegungen zur Wärmeverformungsbeständigkeit

Kunststoffe neigen dazu, bei Erwärmung weicher zu werden, und das Risiko einer strukturellen Verformung steigt. Daher muss bei der Kompressionskonstruktion die Wärmeverformungstemperatur (HDT) berücksichtigt werden. Durch die Auswahl von Materialien mit hohem HDT oder das Hinzufügen von Wärmeableitungsschlitzen und Belüftungslöchern zur Struktur kann die Stabilität der Verpackungsbox in Umgebungen mit hohen Temperaturen verbessert werden. Darüber hinaus kann die Zugabe von Füllstoffen wie Glasfasern und Kalziumkarbonat die thermische Stabilität des Materials verbessern, das für den Transport, die Lagerung oder den Einsatz in der Mikrowelle bei hohen Temperaturen geeignet ist.

Kraftoptimierung unter nachhaltigen und gewichtsreduzierenden Bedingungen

Im aktuellen Trend des Umweltschutzes und der Reduzierung von Kunststoffen muss die Druckfestigkeit der Verpackungsbox bei gleichzeitiger Leichtbauweise gewährleistet sein. Topologische Optimierung, bionisches Strukturdesign und andere Methoden können eingesetzt werden, um die Strukturfestigkeit zu maximieren und gleichzeitig den Materialverbrauch zu reduzieren. Beispielsweise verteilen Strukturen wie Wabenverstärkungsrippen und gewellte Bodenplatten die Spannung effektiv, ohne den Materialaufwand zu erhöhen, wodurch ein Gleichgewicht zwischen Struktur und Umweltschutz erreicht wird. Diese Art der Konstruktion reduziert nicht nur die Materialkosten, sondern erleichtert auch das Recycling und die Zweitverwendung.

Besondere Anforderungen an die Druckfestigkeit in unterschiedlichen Branchen

Kunststoffverpackungsboxen stellen in verschiedenen Anwendungsbranchen unterschiedliche Anforderungen an die Druck- und Verformungsbeständigkeit. Beispielsweise verlangt die Pharmaindustrie, dass sich die Verpackung beim Stapeln und Transport nicht verformen darf, um Schäden an der Arzneimittelverpackung zu vermeiden; die Elektronikindustrie legt Wert auf stoßfestes Strukturdesign; und die Lebensmittelindustrie muss sicherstellen, dass sich die Dichtung nicht durch Druck löst. Je nach Branche sollten gezielte Designstrategien formuliert und eng mit Kundenfeedback verknüpft werden, um die Produktstruktur kontinuierlich zu optimieren.

Qualitätskontrolle und kontinuierliche Verbesserung der Druck- und Verformungsbeständigkeit

Die Druck- und Verformungsfestigkeit von Verpackungsboxen aus Kunststoff hängt neben dem Vorentwurf auch von der Qualitätskontrolle während des Herstellungsprozesses ab. Die Konsistenz und Stabilität des Endprodukts werden durch Rohmaterialinspektion, Überwachung des Formprozesses und Kontrolle der Maßtoleranzen sichergestellt. Gleichzeitig können Unternehmen das Design kontinuierlich optimieren und die Druckfestigkeit von Produkten durch Kundenfeedback, Produktlebenszyklusanalysen usw. verbessern, um den sich ändernden Marktanforderungen gerecht zu werden.

Die Designüberlegungen von Kunststoffverpackungsboxen im Hinblick auf Druckfestigkeit und Verformungsbeständigkeit umfassen mehrere Zusammenhänge von der Materialauswahl, dem strukturellen Layout, dem Prozessformen bis hin zur Testüberprüfung. Angemessenes Design hängt nicht nur mit der grundlegenden Schutzfunktion der Verpackung zusammen, sondern auch mit dem Markenimage, dem Verbrauchererlebnis und der ökologischen Nachhaltigkeit. In praktischen Anwendungen sollten wissenschaftliche und wirksame Designstrategien für Druck- und Verformungsbeständigkeit in Kombination mit Produktattributen, Zirkulationsbedingungen und Kostenkontrollanforderungen formuliert werden, um die Gesamtzuverlässigkeit und Wettbewerbsfähigkeit des Verpackungssystems auf dem Markt zu verbessern.

Die Rolle und Transformationsherausforderungen von Kunststoffverpackungen im Trend zu umweltfreundlichen Verpackungen

Die grundlegende Rolle von Kunststoffverpackungsboxen im modernen Verpackungssystem

Verpackungskartons aus Kunststoff spielen in modernen Logistik- und Handelssystemen eine unersetzliche Grundrolle. Vom Warenschutz über den bequemen Transport bis hin zur Produktpräsentation bietet es eine hohe Anpassungsfähigkeit. Im Vergleich zu Papier-, Metall- oder Glasverpackungen sind Verpackungsboxen aus Kunststoff leicht, flexibel und verfügen über einen großen Freiheitsgrad bei der Formgebung. Daher werden sie häufig in der Lebensmittel-, Elektronik-, Kosmetik-, Medizin- und anderen Industriezweigen eingesetzt. Darüber hinaus können Verpackungsboxen aus Kunststoff durch Eigenschaften wie Transparenz, Versiegelung und Wasserdichtigkeit den umfassenden Anforderungen der Produktkonservierung und -präsentation gerecht werden.

Die Kernkonnotation und markttreibende Kraft des Trends zur grünen Verpackung

Grüne Verpackungen sind nicht nur eine äußere Manifestation des Umweltschutzkonzepts, sondern auch eine unvermeidliche Entwicklungsrichtung unter den doppelten Auswirkungen von Richtlinien und Vorschriften sowie Marktrückmeldungen. Ihr Hauptziel besteht darin, den Ressourcenverbrauch und die Auswirkungen von Verpackungsmaterialien auf die Umwelt zu reduzieren und gleichzeitig die Recyclingfähigkeit und den Wiederverwendungswert von Verpackungen zu verbessern. Die Regierung fördert ein umweltfreundliches Lieferkettenmanagement, führt Vorschriften wie Kunststoffreduktionsverordnungen und Verpackungsbeschränkungen ein und fordert Unternehmen außerdem dazu auf, ihre Materialstruktur aktiv anzupassen. Verbraucher achten bei ihren Einkaufsentscheidungen immer mehr auf Umweltzeichen und Recycling-Logos und diese Verhaltensweisen verändern die Produktionslogik der Verpackungsindustrie.

Die größten ökologischen Bedenken bei Kunststoffverpackungen

Obwohl Verpackungsboxen aus Kunststoff viele funktionale Vorteile haben, wird ihre Umweltfreundlichkeit seit langem in Frage gestellt. Einerseits handelt es sich bei herkömmlichen Kunststoffen größtenteils um nicht abbaubare Materialien, und die meisten Behandlungsmethoden sind Deponierung oder Verbrennung, was zu einer Flächenbelegung und Kohlendioxidemissionen führt. Wenn Kunststoffabfälle jedoch nicht ordnungsgemäß entsorgt werden, können sie auch in Gewässer und Böden gelangen und dort Mikroplastikverschmutzung verursachen. Wenn Kunststoffverpackungen daher nicht modernisiert oder mit Recyclingmechanismen ausgestattet werden, ist es schwierig, dem Trend zu umweltfreundlichen Verpackungen zu folgen.

Materialabbaubarkeit und technische Herausforderungen von Kunststoffverpackungsboxen

Die Förderung der umweltfreundlichen Transformation von Kunststoffverpackungen muss zunächst beim Material selbst beginnen. Derzeit sind biobasierte Kunststoffe, PLA (Polymilchsäure), PBS (Polybutylensuccinat) und andere abbaubare Materialien zu alternativen Optionen für die Industrie geworden. Diese Materialien sind jedoch immer noch mit Problemen wie unzureichender Hitzebeständigkeit, hohen Kosten und begrenztem Produktionsmaßstab in praktischen Anwendungen konfrontiert. Darüber hinaus hängen die meisten ihrer Abbaubedingungen von spezifischen industriellen Kompostierungsumgebungen ab und nicht alle Regionen verfügen über unterstützende Einrichtungen, was dazu führt, dass einige Produkte in der natürlichen Umgebung nicht effektiv abgebaut werden können, was sich auf die tatsächliche Emissionsreduzierungswirkung auswirkt.

Der aktuelle Stand und die Grenzen der Recyclingfähigkeit von Kunststoffverpackungen

Im Vergleich zu abbaubaren Materialien ist das Recyclingsystem realistischer, weist aber auch gewisse Einschränkungen auf. Thermoplastische Materialien wie Polypropylen (PP) und Polyethylen (PE) weisen eine gute Wiederaufbereitungsleistung auf und sind die Hauptmaterialien für Kunststoffverpackungsboxen. Im eigentlichen Recyclingprozess beeinträchtigen jedoch Probleme wie die Vermischung verschiedener Kunststoffarten, starke Verschmutzungsrückstände sowie komplexe Etiketten und Anbringungen die Recyclingeffizienz. Darüber hinaus verwenden einige Verpackungskartons Metallbedampfung oder Verbundfolienstrukturen, um die Ästhetik zu verbessern. Solche Produkte sind auf herkömmlichen Recyclinglinien schwer zu handhaben, was die Recyclingrate der Ressourcen verringert. In der folgenden Tabelle sind die Recyclingschwierigkeiten mehrerer gängiger Kunststoffverpackungen im Vergleich aufgeführt:

| Materialtyp | Typischer Anwendungsfall | Recyclingfähigkeitsgrad | Gemeinsame Barrieren |

| PET (Polyethylenterephthalat) | Getränkebehälter, Muschelschalen | Hoch | Etikettentrennung |

| PP (Polypropylen) | Essenstabletts, Take-Away-Boxen | Mäßig | Verunreinigung durch Lebensmittelrückstände |

| PS (Polystyrol) | Einwegboxen, Schaumstoffverpackung | Niedrig | Zerbrechlichkeit, schwer wiederzuverarbeiten |

| PLA (Polymilchsäure) | Biokunststoffboxen | Niedrig | Erfordert industrielle Kompostierung |

Grüne Designrichtung der leichten und funktionalen Integration von Verpackungsboxen

Neben der Verbesserung der Materialleistung ist Leichtbau durch Strukturoptimierung ein wichtiger Weg für Kunststoffverpackungen, eine grüne Transformation zu erreichen. Durch die genaue Steuerung der Wandstärkenverteilung, die Entfernung überflüssiger Designs und die Verbesserung der Formtechnologie kann der Einsatz von Rohmaterialien reduziert und gleichzeitig Festigkeit und Funktion gewährleistet werden. Ein weiterer Entwicklungstrend ist die funktionale Integration von Verpackungskartons, wie z. B. die Integration von Griffen, Verschlussschnallen, Zwischenlagen usw. in einem, um die Anzahl der Zubehörteile zu reduzieren und den Recyclingprozess zu vereinfachen. Diese Designinnovationen können die Anpassungsfähigkeit an die Umgebung effektiv verbessern, ohne das Benutzererlebnis zu verändern.

Die Rolle des Verpackungslebenszyklusmanagements und der Bewertung des CO2-Fußabdrucks bei der Förderung

Grüne Verpackungen legen Wert auf das gesamte Lebenszyklusmanagement von Produkten, von der Beschaffung der Rohstoffe über die Produktion und Verarbeitung, den Umlauf und die Nutzung bis hin zur Abfallentsorgung. Bei der Gestaltung von Kunststoffverpackungen können durch die Einführung von Ökobilanzierungstools (LCA) die Auswirkungen auf Ressourcen und Umwelt quantifiziert werden, was Unternehmen dabei hilft, vernünftigere Material- und Prozessentscheidungen zu treffen. Bei Verpackungsschachteln gleichen Volumens sind beispielsweise die CO2-Emissionen von recycelten Materialien um mehr als 30 % niedriger als die von Neumaterialien. Darüber hinaus wirken sich auch Faktoren wie die Art der Energie im Produktionsprozess, die Transportentfernung und die Wiederverwendungsrate am Ende des Recyclings erheblich auf die CO2-Bilanz der Verpackung aus.

Gegenseitiger Druck durch Markttrieb und Markenverantwortung

Die grüne Transformation von Kunststoffverpackungen ist nicht nur ein technisches Problem, sondern spiegelt auch die Marktwahl und die Markenstrategie wider. Immer mehr Marken beginnen, umweltfreundliche Verpackungen als Marketing-Verkaufsargument zu nutzen, indem sie aktiv recycelte Materialien verwenden und Werte zur CO2-Emissionsreduzierung markieren, um die Unterstützung von Verbrauchergruppen mit starkem Umweltbewusstsein zu gewinnen. Gleichzeitig verlangen einige E-Commerce-Plattformen und große Einzelhandelsunternehmen von ihren Lieferanten auch die Bereitstellung nachhaltiger Verpackungslösungen und die Einbeziehung grüner Verpackungen in die Beschaffungsstandards. Für Kunststoffverpackungsunternehmen ist die Frage, ob sie Produkte mit Green-Label-Zertifizierung anbieten können, zu einem Schlüsselfaktor für die Auftragsgewinnung und die Markterweiterung geworden.

Die Förderung und Beschränkungen von Richtlinien und Vorschriften zur Branchentransformation

Die Regierungen verschiedener Länder haben nacheinander eine Reihe von Richtlinien zu Beschränkungen und Recycling von Kunststoffverpackungen erlassen. So schreibt der „Entwurf einer Verordnung über Verpackungen und Verpackungsabfälle“ der EU vor, dass Verpackungen wiederverwendbar bzw. recycelbar sein müssen und der Anteil recycelter Materialien ein bestimmtes Maß erreichen muss. China hat eine verbesserte Version der „Plastic Restriction Order“ eingeführt, um Expresslieferungen, Take-aways, den Einzelhandel und andere Branchen zu fördern und den Einsatz von Einweg-Kunststoffprodukten zu reduzieren. Diese Vorschriften beschleunigen den Prozess des Materialaustauschs und der strukturellen Innovation von Verpackungsboxen aus Kunststoff und zwingen Unternehmen gleichzeitig dazu, ihre Investitionen in Forschung und Entwicklung sowie Umweltschutz zu erhöhen.

Echte Herausforderungen und Lösungen bei der Transformation von Kunststoffverpackungsboxen

Obwohl grüne Verpackungen zu einem Branchenkonsens geworden sind, stehen die Hersteller von Kunststoffverpackungsschachteln im eigentlichen Transformationsprozess immer noch vor zahlreichen Herausforderungen wie steigenden Rohstoffkosten, hoher Nachfrage nach Geräteaktualisierungen und Schwierigkeiten bei der vor- und nachgelagerten Zusammenarbeit. Einige Unternehmen versuchen, mit wissenschaftlichen Forschungsinstituten zusammenzuarbeiten, um Materialforschung durchzuführen, neue abbaubare Materialien einzuführen oder intelligente Recycling-Identifikationstechnologien einzuführen. andere bauen schrittweise eine geschlossene Lieferkette auf, indem sie ein Recycling-Netzwerksystem aufbauen und mit einem Zertifizierungssystem für recycelte Rohstoffe zusammenarbeiten. Obwohl der Prozess kompliziert ist, wird erwartet, dass die Kunststoffverpackungsindustrie mit der Anhäufung von Technologie und der schrittweisen Umsetzung politischer Leitlinien einen klareren Entwicklungspfad im Rahmen der grünen Transformation finden wird.

Als wichtiger Bestandteil des modernen Verpackungssystems ist die Rolle von Kunststoffverpackungsboxen im Trend zu umweltfreundlichen Verpackungen sowohl herausfordernd als auch chancenreich. Von der Materialauswahl über Designinnovationen, Lebenszykluskontrolle bis hin zu regulatorischen Reaktionen und Marktanpassungen werden höhere Anforderungen an Unternehmen gestellt. Künftig wird sich die Entwicklungsrichtung von Verpackungsboxen aus Kunststoff nicht mehr auf die funktionale Zufriedenheit beschränken, sondern sich stärker auf ihre Umwelteigenschaften und ihren nachhaltigen Wert konzentrieren. Nur mit der koordinierten Förderung von Technologie, Management und Kooperationsmechanismen in mehreren Dimensionen können Kunststoffverpackungsboxen unter Umweltdruck eine wirksame Transformation vollziehen und weiterhin ihre funktionale Rolle in der modernen Verpackungsindustriekette spielen.

Plastikverschmutzung: Eine neue technologische Lösung? Kunststoff sei möglicherweise „unendlich recycelbar“.

Plastikverschmutzung: Eine neue technologische Lösung? Kunststoff sei möglicherweise „unendlich recycelbar“.

Obst-Sushi-Box aus Kunststoff: So reduzieren Sie Lebensmittelabfälle in der neuen Ära der Verpackung

Obst-Sushi-Box aus Kunststoff: So reduzieren Sie Lebensmittelabfälle in der neuen Ära der Verpackung

- Das Unternehmen erfordert eine strenge, hohe Ausgangslage, Vertrauenswürdigkeit, Qualität und eine aktive Weiterentwicklung und Innovation sowie das Streben nach Exzellenz!

KONTAKTIEREN SIE UNS

- Tel: +86-18867945666

- E-mail: [email protected]

- Add: No.11 Huafeng Road, Anhua Community, Anhua Town, Zhuji City, Shaoxing, Zhejiang, China

Holen Sie sich ein Angebot

Urheberrecht @ Donghang Polymer Material Technology Co., Ltd. Alle Rechte vorbehalten.